Uddeholm

Automasjon for bærekraft og kvalitet

Uddeholms AB i Hagfors er en verdensledende produsent av verktøystål. For å beholde denne posisjonen satser de sterkt på automasjon, både til kvalitetssikring og sporbarhet og – ikke minst – for å kunne tilby et bedre arbeidsmiljø. Med Prevas’ hjelp tok de utfordringen med å automatisere kontroll, kvalitetssikring og måling av verktøystål i direkte tilknytning til en robotisert planfresing.

Rundt 2014 hadde Uddeholm installert et robotanlegg for planfresing av verktøystål. Emnene kom imidlertid ut med skarpe kanter, og i visse tilfeller med merker der fresen ikke hadde gått slik den skulle. Emnene kunne også ligge litt utenfor de spesifiserte målene hvis ikke alt hadde fungert som det skulle i de tidligere prosessene. Også kvaliteten ble manuelt kontrollert angående vinkelretthet og overflateplanhet; som premiumleverandør av verktøystål må produktene være spot-on. Målet var på den ene siden å erstatte gradingen med en automatisert prosess og på den andre siden å inkludere også kontrollpunktene, dvs. måling, skadekontroll osv., i en automatisert prosess.

Behov for en automasjonsløsning

De begynte å se på en forlengelse av den eksisterende robotcellen, og det var i denne fasen at diskusjonen med Prevas ble innledet. Formålet var å finne en helhetsløsning, et produksjonsavsnitt som kunne ta inn kappede emner og grade dem, måle, merke, palletere osv. Det var da 5–6 personer som gradet for hånd og merket manuelt, altså en svært manuell håndtering med både tunge løft og fare for skader først og fremst med tanke på de skarpe kantene. Ikke en særlig bærekraftig løsning, med andre ord.

– Med en automasjonsløsning var planen å komme bort fra alt dette og få en ergonomisk bedre og mer bærekraftig løsning, forteller Stefan Stenmark, produksjonstekniker i Uddeholm. Ingen ekstra løft, automatisert bearbeiding, måling, merking og lasting av ferdig materiale på pall for levering til kunder over hele verden.

Dette ble diskutert frem og tilbake før Prevas til slutt gjennomførte en forstudie om mulige teknikker for gradingen. Skulle de slipes for å få vekk de verste gradene, for deretter å poleres for å gjøre sidene fine? De innså at denne prosessen ikke var den beste for å håndtere det harde stålet deres, slipebåndene måtte byttes ofte.

– Vi kikket videre på andre alternativer og landet på en robot med en luftdreven gradspindel for å få utført kantbrytingen eller grading. Slik kunne vi få fjernet alle skarpe kanter, men ikke til spesifikke mål, forteller Philip Holst, Business Unit Manager i Prevas. Roboten skulle deretter kobles til forrige prosess, fresecellen, i tillegg til at den skulle kunne ta imot materiale fra en annen tidligere prosess.

Tillit for Prevas

Uddeholm hadde selvsagt mange ideer om hvordan de ønsket at løsningen skulle se ut, men de tok det svært forsiktig og unngikk å blande seg for mye inn. I stedet fokuserte de på funksjonsbeskrivelsen.

– Vi gav ganske enkelt Prevas en beskrivelse av hva vi ønsket å oppnå, men gav dem frie tøyler til å utvikle løsninger for den funksjonen, sier Stefan. Det ligger en åpenbar risiko i å forsøke å styre for mye; vi vil gjerne bruke den og den komponenten eller maskinleverandøren fordi vi allerede har andre maskiner fra samme produsent…

For mye styring gir begrensninger i utviklingen av løsningen, samtidig som det ikke bygger tillit for leverandøren. Uddeholm valgte å gjøre det motsatte og lot Philip og kollegaene hans få lansere ideene sine, noe som gjorde at de kom frem til svært gode tekniske løsninger under drift.

Kjent teknikk og visuelle utfordringer

Løsningen omfattet en tilførsel fra to sider, med verktøystålet stablet på pall. I første omgang handlet det om å finne emner i henhold til input fra operatør. Disse hentes med en magnetgriper av samme type som Uddeholm har hatt tidligere, noe som gjør det enklere fordi det handler om en kjent teknikk: De vet hvordan det fungerer, de kan vedlikeholdet og har deler tilgjengelig.

– Deretter skannes emnet med tanke på vibrasjonskader, ved at det i ulike trinn føres forbi en 2D-skanner som søker etter topografiske forskjeller, forteller Philip. Dette er en ren kvalitetskontroll der skanneren har forhåndsbestemte grenseverdier å holde seg innenfor med tanke på antall defekter, størrelse osv.

Det endelige resultatet er selvsagt de ferdige produktene, og målet er at strukturen skal være lik på begge sider. For en premiumleverandør er også det visuelle viktig, der øyets vurdering ofte er viktigere enn måleresultatene.

– Er det noe som ser ut som en defekt på en av delene, så oppleves den som skrot selv om målingen viser at den ligger innenfor toleransene, sier Stefan. Dette var også en stor utfordring i prosjektet, og det er et fortløpende arbeid med en stadig kamp mellom hva vi ser og hva vi kan måle.

Ved vibrasjonsskanning etter vibrasjonsmønster er det ikke å måle som er det vanskeligste, ifølge Philip. Det har de gode kunnskaper om. Det vanskeligste er å definere en visuell skade som det er mulig å måle i datapunkt.

– Her gjenstår en del arbeid med å finne en fullgod definisjon, en utfordring som Uddeholm eier, konstaterer Philip. Det handler heller ikke bare om et produksjonsperspektiv, men i like høy grad om et markedsperspektiv. Det kan være et helt korrekt produkt som er perfekt med tanke på målingen, men der det visuelle inntrykket likevel peker mot vibrasjonsskader.

Man finner selvsagt emner som virkelig er skadet, og også emner som ser helt perfekte ut, men som er «usynlig» defekte. Samtidig gir dette grenseverdier fra to sider – ser perfekt ut men er defekt, kontra ser dårlig ut men er perfekt – noe som gjør det hele enda mer komplekst. Emnet kantbrytes deretter ved hjelp av en robot utstyrt med roterende gradspindel, og også denne prosessen bekreftes med en laserskanner.

Avslutningsvis legges emnet i en målemaskin med måleprobe. Den måler ulike verdier, som planparallellitet og vinkelretthet, for å sikre at de ligger innenfor angitt spesifikasjon. Deretter løftes emnet ut på merkebanen, der det passerer en blekkstråleskriver som utstyrer det med nødvendig informasjon samt logo, før det legges på utpall.

I dag finner Uddeholm flere småfeil som ikke ble fanget opp under den manuelle målingen, noe de også har tatt høyde for. Det gir dem mulighet til å jobbe med forbedringer i tidligere prosesser, og takket være målingen kan de også se at det gir resultater. Selv om de var overbeviste om at dette skulle komme til å synes, har de nå alt bekreftet svart på hvitt. De kan også legge ved måleprotokoll fra spesifikke emner når de leveres til kunde, i og med at alle målinger lagres i forretningssystemet.

Arbeidet svært tett sammen i prosjektet

Prosjektet har selvsagt gått på noen smeller, det er ikke til å unngå. Men med et felles målbilde er det også betydelig lettere å løse utfordringene sammen. Alle kan hjelpe til uansett om noe skal omprogrammeres eller bygges om – det har ikke vært slik at Uddeholm har sittet og tvunnet tomler i påvente av at Prevas skal gjøre jobben. Det meste har de gjort sammen. Samarbeid er alfa og omega, fra kravspesifikasjon til levering.

– Vi vet hvilken funksjon vi ønsker. Prevas fokuserer på de tekniske løsningene, og sammen iverksetter vi planen uten å stikke kjepper i hjulene for hverandre, sier Stefan. For vår del er Prevas den beste leverandøren med tanke på kunnskapen og erfaringen som kreves.

At vi sammen kan definere noe som er vanskelig definerbart for å løse samme problem eller jobbe mot det samme målet, er noe å ta med seg til andre prosjekter, ifølge Philip. En tett interaksjon er avgjørende, og her mener han at Uddeholm er et flott selskap å jobbe med. De er kunnskapsrike og forretningsmessige og har en svært høy bestillerkompetanse.

– Vi har arbeidet svært tett sammen i prosjektet, og helhetsløsningen som Prevas utviklet ble utrolig bra, avslutter Stefan. Vi er superfornøyde med arbeidet fra start til slutt, og anlegget er virkelig fantastisk!

Kontakt os

Peter K Johansson, e-mail

Bildtexter

Bild 1:

På bildet ser vi Stefan Stenmark, prosjektingeniør i Uddeholm, sammen med Annelie Svensson, maskinoperatør ved den nye installasjonen.

Bild 2:

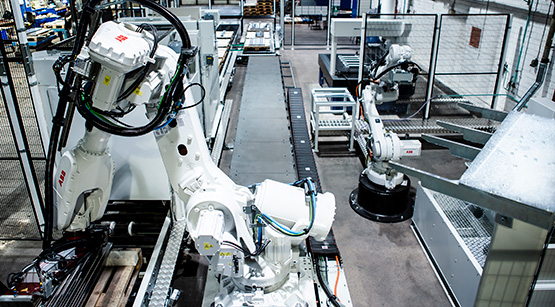

Anlegget i sin helhet, med grading, måling og merking i Uddeholms AB.

Bild 3:

Annelie Svensson om den nye installasjonen: «Hele situasjonen er mye bedre rent ergonomisk for både skuldre og nakke, nå er det maskinen som gjør jobben. Fordi vi er i innkjøringsfasen hadde vi litt problemer og måtte gå tilbake til den tidligere arbeidsmåten, noe vi kjente på kroppen med en gang. Selv om vi fortsatt har en del arbeid igjen og også kommer på nye ting som vi vil innføre, merker vi tydelig hvilken forbedring det nye anlegget innebærer.»